Отчет о проекте

Малые партии – большое разнообразие продуктов

Plantextrakt GmbH & Co. KG

Производство продукции малыми партиями нуждается в оптимизации процессов

Ruland выпустила для компании Plantextrakt GmbH & Co. KG из Вестенбергсгройта производственную установку для пастеризации растительных и чайных экстрактов. Компания Plantextrakt - подразделение корпорации Martin Bauer Group – и является мировым лидером в производстве чайных, фруктовых и растительных экстрактов, а также специализируется на производстве черного и зеленого чая, не содержащего кофеина.

Еще одна область деятельности Plantextrakt – это производство ароматизаторов для чая. В целом, компания производит более 2000 индивидуальных рецептур, на более чем 120 различных установках. Чтобы освоить новые рынки сбыта существующей продукции, компании Plantextrakt требовалось расширить область производства, связанную с пастеризацией и последующей асептической расфасовкой. В рамках консалтингового проекта Ruland и заказчик разработали трехступенчатую стратегию расширения производственного участка.

В ходе консультирования была решена еще одна промежуточная задача, связанная с согласованием и координацией всех этапов обсуждения с внутренними подразделениями компании Plantextrakt. Обсуждались преимущества и недостатки требований каждого отдела, предъявляемые к тому или иному участку технологической цепочки. Таким образом, были определены конструктивные параметры нового производства, такие как увеличение качества благодаря использованию асептического контейнера, малые размеры партий, частая смена выпускаемого продукта, высокая вязкость продукта, минимизация потерь продукта.

Реализации предложенного проекта привела к существенному расширению производства, постройке нового производственного корпуса рядом с уже имеющейся зоной смесительного оборудования. Для удобства управления системой энергоснабжения, RULAND с помощью 3D моделирования разработала и реализовала систему энергетических трубопроводов в новом здании. В план также была внесена возможность дальнейшего расширения и постройки дополнительных помещений.

Реализация проекта

Модернизируемая на производстве технологическая линия состоит из нагревательного блока, подключенного к существующему модулю смешения, стерильного резервуара, объемом 6000 л, двух передвижных контейнеров, системы безразборной мойки (CIP), комбинированной установки для мойки и стерилизации переносных контейнеров и пластиковых емкостей объемом 1000 л. Из стерильного резервуара или из передвижного контейнера продукт асептически разливается через наполнитель в виде мешка-вкладыша. Линия нагрева первой стадии производства реализована как самоочищающаяся установка производительностью 500 л/ч. Она наилучшим образом соответствует требованиям консалтингового проекта. Малая производительность в 500 л/ч приводит к уменьшению диаметра труб (здесь внутренний диаметр 20 мм).

Применение труб большего диаметра приведет к уменьшению теплообмена в связи с ухудшением параметров потока. Однако, даже трубы наименьшего диаметр приводят к значительной потере давления, что, в свою очередь, требует применения более мощных теплообменников и насосов. Для определения оптимальных характеристик теплообменника в рамках проекта были реализованы тесты на пилотной установке. Многие продукты компании Plantextrakt имеют относительно низкое содержание воды (содержание сухих веществ 50 — 65%) и требуют защиты от влаги и конденсата при обработке на производственной установке. Решением служит инкапсуляция продукта с помощью технологии скребковой очистки в начале и в конце производственного цикла. Для труб малого диаметра были разработаны специальные скребки.

Загрузка больших и малых партий

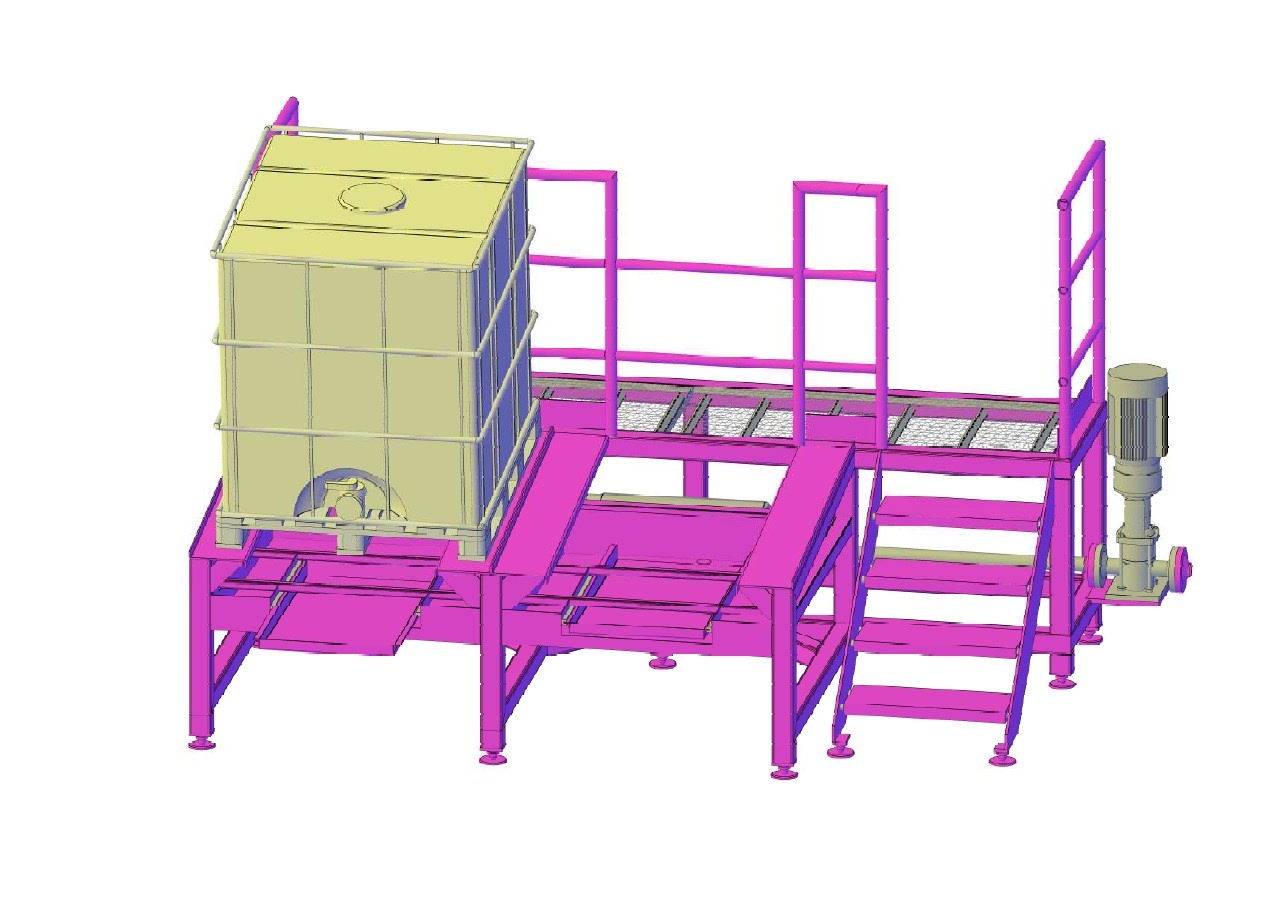

Подача в нагреватель может осуществляться двумя способами. Для больших партий объемом до 6000 л на участке перемешивания имеются резервуары. Оттуда продукт перемещается по трубопроводу в подающий контейнер модуля нагревания. Технология скребковой очистки также позволяет избежать смешения продукции из разных партий. В конце производственного цикла скребок перемещается с помощью сжатого воздуха. При этом попадание воды в продукт исключено, поскольку трубы остаются сухими до и после производственного цикла. Для небольших партий объемом до 1000 л, на участке перемешивания заполняются переносные контейнеры, которые стыкуются непосредственно с модулем нагревания. При этом минимизируются потери продукта в связи с его возможным налипанием на стенки контейнера и шланговые соединения. С помощью специального интерфейса контейнеры подключаются к контроллеру в автоматическом режиме. Все критичные для продукта шланговые соединения контролируются системой управления. Стерильность и давление в системе, создаваемое насосом нагревателя, контролируется с помощью датчика давления. Кроме того, процессом можно управлять вручную с помощью блока управления передвижным контейнером. Таким образом, передвижные контейнеры также можно использовать там, где невозможно использовать подключение к системе управления, например на пилотных установках. Передвижные контейнеры также могут применяться в качестве стерильных резервуаров. Это позволяет пастеризовать малые партии из одного контейнера в другом.

Затем, они могут храниться в контейнере до получения разрешения на фасовку продукта. Конечно, существует возможность одновременной заливки продукта с одного конца и слива его через фильтрующую воронку с другого конца, как и в случае с любыми другими стерильными контейнерами. Для очистки и стерилизации передвижных контейнеров используется комбинированная система для безразборной мойки и стерилизации переносных контейнеров и пластиковых емкостей (CIP/SIP), рассчитанная на два контейнера. В ней производится чистка контейнеров и, при необходимости, стерилизация паром в полностью автоматическом режиме. После стерилизации конденсат удаляется продувкой и контейнеры заполняются стерильным воздухом. Многие полупродукты, производимые компанией Plantextrakt, в ожидании последующего смешивания хранятся в пластиковых контейнерах объемом 1000 л, в которых даже иногда могут поставляться конечным потребителям. Поскольку контейнеры могут использоваться для различных продуктов, перед использованием необходимо проводить их тщательную очистку, в противном случае загружаемый продукт будет загрязнен. Для стандартизации и автоматизации очистки пластиковых контейнеров фирма RULAND поставляет моющие станции для двух пластиковых контейнеров, которые подключаются к стационарной системе для безразборной мойки (CIP), оснащенной всеми необходимыми средствами. Система безразборной мойки имеет возможность расширения до трех точек обслуживания.

Возможности управления процессом в промышленных моющих системах

Промышленная четырех-емкостная система безразборной мойки с двумя моющими контурами предназначена для производственных установок, а передвижная моющая станция для передвижных и пластиковых контейнеров. Промышленная система может расширяться до четырех моющих контуров. Для достижения оптимальных результатов мойки для каждого компонента установки (нагреватель, стерильный резервуар и воронка) существует возможность программного управления. Это позволяет применять индивидуальный алгоритм мойки для каждой группы продуктов. Наблюдение за процессом и управление установкой осуществляется с помощью 19“ сенсорного экрана установленного на модуле нагрева и ПК в аппаратной. Обе станции имеют идентичную конструкцию, что облегчает их применение благодаря схожему внешнему виду и функциональности. Для пищевой промышленности полное протоколирование всех этапов производства является важной частью системы управления качеством. Программное обеспечение для регистрации продуктовой партии позволяет тонко подстроить производственный процесс под любые требования заказчика. В компании PLANTEXTRAKT, начиная с программ стерилизации, все изменения состояния, аварийные сигналы, данные, введенные оператором, и диаграммы для каждой партии продукции сохраняются в одной папке вместе с номером партии.

Мы готовы к решению ваших задач

Ждем ваш запрос!